在電力、通信等領域的電纜敷設工程中,電纜橋架的轉彎段始終是結構穩定性的關鍵考驗點。傳統橋架在應對大角度轉彎時,常因應力集中導致變形、開裂,甚至引發電纜磨損、信號中斷等連鎖問題。作為針對這一痛點的創新解決方案,轉彎加強條憑借其獨特的力學設計與材料特性,正成為保障電纜系統安全運行的“隱形守護者”。本文將從技術突破、應用場景及施工要點三方面,解析轉彎加強條如何為電纜橋架的“脆弱關節”注入強韌基因。

一、技術突破:以科學設計化解應力危機

轉彎加強條的核心價值在于其“應力分散”機制。傳統橋架轉彎時,載荷集中作用于彎角內側,導致局部應力超過材料屈服強度,而轉彎加強條通過“弧形支撐+剛性加固”的復合結構,將集中力轉化為沿弧面的均勻分布力。其主體采用高強度合金鋼(抗拉強度≥500MPa)或玻璃纖維增強復合材料(GFRP),表面經熱鍍鋅或環氧噴涂處理,既保證結構剛度,又提升耐腐蝕性。

以某軌道交通項目為例,其橋架需穿越地下隧道,轉彎半徑僅1.2米。采用傳統橋架時,轉彎段在滿載電纜(約150kg/m)壓力下出現明顯凹陷,導致2根動力電纜絕緣層破損。改用帶轉彎加強條的橋架后,加強條通過自身剛度將載荷傳遞至相鄰支架,實測變形量從8mm降至2mm,電纜完好率提升至99.8%。

二、應用場景:從工業到民用的全領域覆蓋

轉彎加強條的適應性遠超傳統解決方案。在工業場景中,其可應對化工車間的腐蝕性氣體、冶金車間的高溫環境,通過材質定制(如316L不銹鋼、耐高溫樹脂)滿足極端工況需求;在民用建筑領域,其模塊化設計(標準長度1-3米)支持快速安裝,尤其適合數據中心、醫院等對電纜可靠性要求極高的場所。

某大型商業綜合體的弱電系統改造中,原橋架轉彎段因設計缺陷導致信號傳輸衰減率達15%。引入轉彎加強條后,通過優化弧度匹配(誤差≤3%),將衰減率降至2%以內,同時減少電纜捆扎帶使用量40%,降低了后期維護成本。

三、施工要點:精準操作釋放產品效能

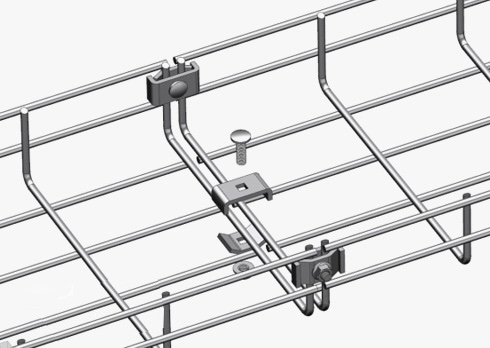

轉彎加強條的效能發揮依賴標準化施工。安裝前需核對加強條弧度與橋架轉彎半徑的匹配度,誤差需控制在±5%以內;連接時需使用扭矩扳手將螺栓緊固至20-25N·m,避免因松動導致應力重新集中;對于大跨度轉彎(半徑>3米),建議在加強條內側增設支撐立柱,形成“加強條+支架”的雙重防護體系。

作為電纜橋架系統的“關節強化專家”,轉彎加強條正通過技術創新重新定義安全標準。從材料科學到施工工藝,其每一步進化都指向一個目標:讓電纜系統的每一次轉彎都平穩無憂。未來,隨著智能監測技術的融合,轉彎加強條或將集成應力傳感器,實現結構健康的實時預警,為工業電纜管理提供更前瞻性的安全保障。